Metode comune de prelucrare a NdFeB sinterizat

2023-07-31 13:49Principalele forme aleproduse cu magnet NdFeB sinterizatinclud piese pătrate, cilindri, inele, plăci, sectoare și diverse produse cu forme speciale. În producția efectivă, se produc mai întâi semifabricate mari și apoi se procesează în funcție de cerințele de dimensiune ale utilizatorilor pentru a obține produsul final finit.

NdFeB sinterizat este preparat prin metalurgia pulberilor. Materialul are duritate mare, fragilitate ridicată și este ușor de spart; iar degajarea de căldură, coroziunea și defectele în procesul de prelucrare vor cauza deteriorarea proprietăților magnetice. Prin urmare, este necesar să alegeți o metodă de prelucrare adecvată în funcție de aceste caracteristici. În prezent, prelucrarea NdFeB sinterizată se bazează în principal pe tăiere tradițională, șlefuire, teșire, găurire etc., și există, de asemenea, metode precum tăierea EDM, prelucrarea cu laser și prelucrarea cu ultrasunete.

1.Procesul de feliere (tăiere).

Tăierea, mașina de descărcare electrică cu sârmă, ferăstrăul cu sârmă sau mașina de tăiat cu laser sunt utilizate în cea mai mare parte pentru a finaliza procesul de tăiere.

Tăiător: Oțelul magnetic NdFeB este tăiat automat cu o unealtă cu diamante rotativă de mare viteză, cu cerc interior, iar uleiul de tăiere este folosit ca lichid de răcire în timpul procesului de feliere. Avantajul este că nu este nevoie să personalizați unelte speciale, este flexibil și este potrivit pentru prelucrarea probelor și procesarea trunchierii. Cu toate acestea, din cauza eficienței scăzute de prelucrare și a randamentului materialului și a capacității slabe de a garanta verticalitatea, producția de feliere în loturi a fost înlocuită treptat cu mașini de tăiat cu mai multe fire (fierăstraie cu sârmă).

Tăiere cu ferăstrău cu mai multe fire: utilizați dispozitive de fixare pentru a fixa piesa de lucru pe bancul de lucru, prin sârma diamantată din pânză cu role, firul diamantat de mare viteză (diametru 0,15 ~ 0,2 mm) se freacă de oțelul magnetic pentru a realiza tăierea materialului, iar procesul de tăiere este răcit prin tăiere fluid . Caracteristica principală este că poate tăia mai multe piese în același timp, cu o eficiență ridicată a producției, o rată bună a produsului și o rată de randament bună, o capacitate puternică de a garanta verticalitatea și potrivite pentru procesarea continuă în lot. Cu toate acestea, rolele speciale trebuie personalizate pentru produse cu specificații diferite.

EDM cu fir: Folosiți electrozi de sârmă de molibden pentru a genera scântei electrice de înaltă frecvență pe magneții NdFeB pentru a le topi local. Controlate de un computer, firele electrozilor sunt tăiate în conformitate cu o traiectorie predeterminată. Avantajul tăierii cu descărcare electrică prin sârmă este precizia ridicată de prelucrare, care poate fi utilizată pentru prelucrarea feliere a produselor în formă de țiglă și în formă specială și tăierea magneților mari. Dezavantajul este că viteza de tăiere este lentă, iar zona de topire a suprafeței de tăiere are o mare influență asupra proprietăților magnetice.

Taietura cu laser: fasciculul laser este focalizat pe materialul magnetic, materialul magnetic este topit și gazeificat, iar zona care dispare formează o fantă. Tăierea cu laser este o prelucrare fără contact, care are caracteristicile unui impact redus asupra mediului, precizie ridicată a procesării și poate prelucra suprafețe înclinate etc. și are perspective largi de aplicare. Cu toate acestea, schimbările de temperatură și stresul în timpul procesării au un anumit impact asupra performanței magnetului, iar atunci când tăiați produse mai groase din cauza divergenței fasciculului laser, există o pantă în secțiunea de tăiere.

2. Procesul de măcinare

Se referă în principal la metoda de prelucrare de șlefuire a suprafeței piesei de prelucrat cu un disc de șlefuit sau o roată de șlefuit. Metodele de șlefuire utilizate în mod obișnuit pentru magneții pătrați NdFeB sunt: șlefuirea verticală, șlefuirea plată, șlefuirea cu două capete etc. Semnificațiile NdFeB cilindrice și circulare sunt adesea folosite pentru șlefuirea fără centru, șlefuirea pătrată, șlefuirea rotundă internă și externă etc. Multi-stație polizorul de formare poate fi folosit pentru oțel magnetic în formă de țiglă, în formă de evantai și în formă specială.

Polizor de suprafață: Este folosit pentru șlefuirea suprafeței materialelor magnetice și poate fi folosit și pentru prelucrarea cu mai multe fețe. În general, se folosește o mașină de șlefuit cu suprafață de masă cu axă orizontală dreptunghiulară (slefuire plată) sau o polizor de suprafață cu masă circulară cu axă verticală (mașină de șlefuit verticală). Suprafața plană a oțelului magnetic este folosită ca suprafață de referință pentru a fi stivuită și fixată cu grijă pe bancul de lucru cu discuri cu un dispozitiv de fixare a deflectorului etc., iar discul de șlefuit este folosit pentru șlefuirea suprafeței cu piston.

Polizor de suprafață: Este folosit pentru șlefuirea suprafeței materialelor magnetice și poate fi folosit și pentru prelucrarea cu mai multe fețe. În general, se folosește o mașină de șlefuit cu suprafață de masă cu axă orizontală dreptunghiulară (slefuire plată) sau o polizor de suprafață cu masă circulară cu axă verticală (mașină de șlefuit verticală). Suprafața plană a oțelului magnetic este folosită ca suprafață de referință pentru a fi stivuită și fixată cu grijă pe bancul de lucru cu discuri cu un dispozitiv de fixare a deflectorului etc., iar discul de șlefuit este folosit pentru șlefuirea suprafeței cu piston.

Mașină de șlefuit cu două capete: Banda transportoare trece prin produs continuu, iar cele două roți de șlefuit sunt amplasate pe ambele părți ale produsului. Capul de șlefuit cu ax orizontal dublu se rotește pentru a antrena discul de șlefuit (cele două roți de șlefuit produc un unghi de înclinare), iar cele două planuri ale produsului sunt șlefuite sub rotația discului de șlefuit. Mașina de șlefuit cu două capete are o precizie ridicată de prelucrare și o rugozitate mică a suprafeței. Este cel mai utilizat echipament de prelucrare a planului simetric în prelucrarea NdFeB.

Mașină de șlefuit fără centru (sau mașină de șlefuit rotundă pătrată): mașina de șlefuit fără centru este utilizată pentru șlefuirea cilindrică a semifabricatelor cilindrice, iar mașina de șlefuit rotund pătrat este utilizată pentru șlefuirea rotundă a oțelului magnetic pătrat. Prin alimentator și șina de ghidare, oțelul magnetic trece prin roata de ghidare și roata de șlefuit pe rând. Roata de ghidare antrenează piesa de prelucrat din oțel magnetic să se rotească pe placa de călcat, iar discul de șlefuit șlefuiește cercul exterior al oțelului magnetic până la diametrul necesar.

Polizor circular intern si extern: Fixați piesa de prelucrat din oțel magnetic de dispozitiv, apoi mutați capul de șlefuit de-a lungul circumferinței interioare sau exterioare a piesei de prelucrat, șlefuiți piesa de prelucrat din oțel magnetic la dimensiunea setată a cercurilor interioare și exterioare și faceți suprafața netedă și eliminați erorile. Este folosit mai ales pentru prelucrarea suprafețelor interne și externe a produselor inelare.

Mașină de șlefuit de forme: Poate șlefui diverse plane și suprafețe curbe sau poate șlefui suprafețe complexe de formare cu roți abrazive speciale (modificare disc abraziv). Este potrivit pentru măcinare fără alimentare motorizată pentru a îndeplini cerințele de formă ale diferitelor tipuri de produse. Este folosit de obicei pentru teșirea mecanică a produselor sau prelucrarea produselor cu forme speciale.

3. Prelucrare foraj (poansonare).

Procesul de foraj al NdFeB sinterizat este foarte predispus la fracturare sau ciobire, astfel încât sunt necesare echipamente și procese specifice pentru operațiunile de foraj. Echipamentele utilizate în mod obișnuit pentru prelucrarea găurilor interioare NdFeB includ mașini-unelte de perforat, strunguri de instrumente și mașini de găurit pe banc.

Mașină de găurit (mașină de găurit): Un dispozitiv care folosește un instrument cu inel diamantat, produsul este fixat de mandrina și rotit de ax, iar unealta este alimentată pentru a procesa orificiul interior al produsului. Strungurile cu găuri sunt de obicei folosite pentru a procesa produse NdFeB cu găuri interioare de peste 8 mm. Excavarea și alezarea pot fi realizate cu cuțite special concepute pentru săpat și alezare.

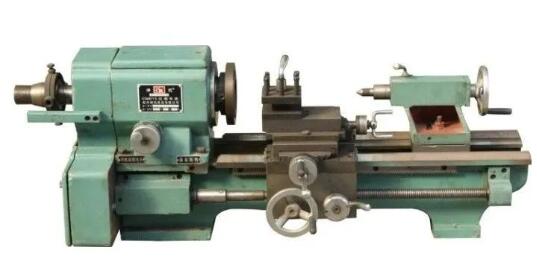

Strung pentru instrumente: Strungul cu instrumente prinde produsul din oțel magnetic prin dispozitivul de fixare, conduce produsul să se rotească continuu prin motorul axului și găurește piesa de prelucrat rotativă cu instrumentul fix din aliaj. Este folosit în principal pentru găurirea și găurirea cilindrilor, inelelor și produselor pătrate mici, iar diametrul găurii de prelucrare este mai mic de 5 mm.

Mașină de găurit de bancă: Folosește scule auto-fabricate pentru a poziționa produsul, iar unealta din carbură este rotită și alimentată pentru a realiza găurirea și prelucrarea produsului; principala diferență față de strungul cu instrumente este că piesa de prelucrat a strungului cu instrumente se rotește, iar unealta este fixată; în timp ce mașina de găurit de banc Piesa de prelucrat este fixă, unealta se rotește. Prin urmare, mașina de găurit de birou poate fi aplicată la prelucrarea găurilor de trecere, găurilor oarbe și găurilor în trepte ale produselor cu formă specială.

Mașină de găurit cu ultrasunete: energia ultrasonică este concentrată în poziția burghiului prin traductor, iar vibrația mecanică de înaltă frecvență a burghiului conduce suspensia abrazivă, iar perforarea impactului este realizată prin impact de mare viteză, frecare și cavitație. Găurirea cu ultrasunete are o mare precizie, eficiență și rata de trecere și poate fi aplicată la prelucrarea cu găuri mici a oțelului magnetic.

Mașină de găurit cu ultrasunete: energia ultrasonică este concentrată în poziția burghiului prin traductor, iar vibrația mecanică de înaltă frecvență a burghiului conduce suspensia abrazivă, iar perforarea impactului este realizată prin impact de mare viteză, frecare și cavitație. Găurirea cu ultrasunete are o mare precizie, eficiență și rata de trecere și poate fi aplicată la prelucrarea cu găuri mici a oțelului magnetic.

4. Teșire:

Produsele magnetice NdFeB în procesul de măcinare, feliere, găurire și alte prelucrări, colțurile ascuțite sunt ușor de provocat colțuri de picături de margine, iar efectul vârfului în procesul de galvanizare va înrăutăți uniformitatea acoperirii. Prin urmare, după prelucrare, oțelul magnetic este de obicei teșit, inclusiv teșirea mecanică și teșirea prin vibrații. Echipamentele obișnuite de teșire includ mașini de teșit cu șlefuire prin vibrații și mașini de teșit cu tambur.

Mașină de șlefuit și teșit prin vibrații: Deviația de vibrație generată de motorul de vibrație conduce oțelul magnetic și abrazivul din rezervorul de lucru să se miște în sus și în jos, la stânga și la dreapta sau să se rotească și să se frece unul de celălalt, astfel încât suprafața produsului să fie netedă și netedă, iar marginile și colțurile sunt rotunjite în același timp. Mediile abrazive utilizate în mod obișnuit includ carbura de siliciu, corindonul maro etc.

Mașină de șlefuit și teșit prin vibrații: Deviația de vibrație generată de motorul de vibrație conduce oțelul magnetic și abrazivul din rezervorul de lucru să se miște în sus și în jos, la stânga și la dreapta sau să se rotească și să se frece unul de celălalt, astfel încât suprafața produsului să fie netedă și netedă, iar marginile și colțurile sunt rotunjite în același timp. Mediile abrazive utilizate în mod obișnuit includ carbura de siliciu, corindonul maro etc.

Mașină de teșit tambur: puneți produse cu magnet NdFeB, abrazivi și lichid de măcinare într-un tambur orizontal etanș, iar tamburul se rotește pentru a face ca produsele și abrazivii să se rotească centrifug și să frece pentru a juca rolul de teșire.

Producătorul va alege calea de procesare cea mai economică și eficientă în funcție de specificația dimensiunii produsului și cerințele de toleranță de formă și poziție. Pentru calitatea produselor prelucrate, ar trebui să ne concentrăm în principal pe toleranțe dimensionale, toleranțe de formă și poziție și aspect. Defecte comune și defecte în prelucrare includ: dimensiune excesivă, verticalitate și contur slabe, colțuri lipsă, fire de cuțit, zgârieturi, urme de șlefuire, coroziune, fisuri ascunse etc.